短信碼登錄

密碼登錄

獲取短信驗證碼

獲取短信驗證碼

2023-09-11

關進良 楊春月 韓紅亮 寧博

(首都航天機械有限公司)

1 序言

加工中心主軸是機床重要的機械部件之一,一般情況下,在機床所有的控制軸中,其消耗的功率,在切削工件時承受的負載較大,相對來講,對主軸的各項精度要求也比較高,且能夠輸出不同的轉速(每分鐘幾千轉甚至一萬轉以上)和轉矩,以滿足不同加工工藝的要求。可見主軸能否正常運轉直接制約著機床的整體運行,有必要針對加工中心主軸故障的診斷方法進行深入分析和探討。本文正是在這樣的背景下,并根據實際工作中的具體案例和經驗,在研究典型故障的基礎上,總結提煉出行之有效的解決方案。

2 加工中心主軸故障的特點

加工中心一般指有刀庫和自動換刀系統的數控銑床。除了數控銑床主軸本身的故障外,加工中心主軸故障還包括與換刀有關的故障(換刀過程中有些步驟需要主軸參與),故障難度較大,要求維修技術人員的知識面廣,通常涉及到機械、電氣、液壓和氣動等專業知識,有時還要求在維修主軸時(或修好后)與刀庫、氣缸(或液壓缸)等部件聯合調試。大量的實際工作記錄表明,加工中心主軸故障占機床總故障數的近一半,其中,與自動換刀相關的故障占比為60%~70%。

3 加工中心主軸典型故障診斷分析及解決方案

3.1 加工中心主軸異響故障

(1)故障現象 VMC750加工中心在加工工件時,主軸出現異響,負載較正常情況下有所增大,加工的工件表面質量較差。

(2)故障分析和解決方案 一般情況下,引發上述故障的原因可能是主軸本身、主軸電動機或主軸伺服模塊及相關電纜等,秉著“先機械后電氣、先簡單后復雜”的原則,采用機電分離法,將主軸與電動機脫開,手盤主軸旋轉能夠感覺到有“死點”存在,再單獨試運行主軸電動機,電氣部分基本正常。通過以上分析,基本可以把故障定位在主軸軸承上。更換軸承后重新裝好主軸,故障排除,機床恢復正常。

需要注意:在拆解主軸、更換軸承時,記錄好原裝軸承的裝配形式,且主軸軸承要成套更換(即使其中只有一個軸承損壞,也要更換一套)。軸承預緊時,使用力矩扳手按要求進行預緊,切忌隨意調整,如果預緊力過大將導致負載增加,嚴重者直接損壞軸承或主軸;如果預緊力過小將不能消除軸承游隙或軸承松動,同樣不能正常運行。更換軸承、主軸裝配完成后,應及時進行幾何精度檢測(檢測方法可參考JB/T 8771.2—1998《加工中心檢驗條件 第 2 部分:立式加工中心 幾何精度檢驗》),主要包括軸向竄動檢測(見圖1)、徑向圓跳動檢測(見圖2)及主軸試運行(轉速從低到高分別測試),以上檢測都正常后才能投入使用。

該故障解決方案的切入點是“機電分離法”的應用,即把復雜的問題簡單化,同時也排除了一些不確定的故障因素。該案例的重點是軸承更換及其注意事項,并做好各項精度檢測,不可操之過急,以免功虧一簣。

3.2 加工中心主軸不轉故障

(1)故障現象 某龍門式加工中心在執行機械手自動換刀時,由于主軸不轉而導致換刀失敗,且在MDI/AUTO狀態下均不能正常旋轉,也無任何報警或提示。

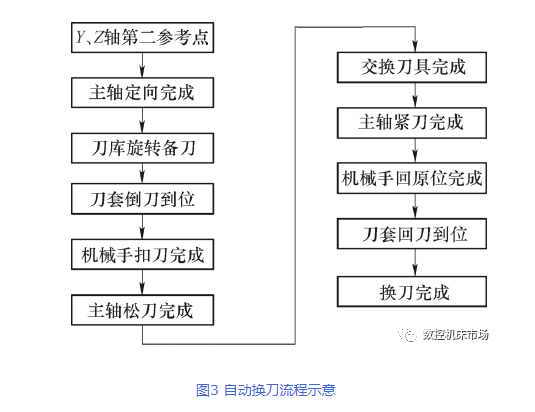

(2)故障分析和解決方案 設備故障一般可分為硬件故障、軟故障(參數、PLC等方面)或者機械、電氣故障。此設備主軸不轉的可能原因較多,首先進行機床的數據備份恢復,故障依舊,基本排除了軟故障,硬件故障的可能性較大。然后去掉主軸使能,手轉主軸可以正常旋轉,無機械卡死等異常情況,加上使能后主軸停止。主軸和電動機脫開后,執行主軸正/反轉指令后,主軸電動機也不轉。從故障現象分析,考慮到該故障是在自動換刀過程中出現的,換刀流程(見圖3)中任何一步沒有完成(有相應檢測信號),都會影響到其他步驟,于是重點檢查了“主軸緊刀完成”這一步。現場排查后發現主軸松緊刀的實際機械動作正常,主軸緊刀到位對應的傳感器信號輸入點是I35.5,利用PLC診斷功能,發現I35.5的狀態為0(正常為1),經進一步檢查發現該傳感器電纜線斷裂,重新接好后故障徹底排除,即主軸不旋轉的根本原因是緊刀到位信號異常。

另外,為了提高后續類似故障維修效率,增加報警功能,即當主軸松刀或緊刀到位后,在3s內PLC應接收到“到位”反饋信號,否則將出現報警提示。排除此故障的關鍵是要考慮自動換刀流程,再結合流程圖分?后準確定位故障點,這也是加工中心主軸故障的特點,往往和換刀系統有一定的“關聯”。在排除復雜故障時,要充分運用機床自帶的診斷功能,有條件的還可利用計算機或輔助軟件等快速判斷故障點,起到事半功倍的作用,可大大提高故障診斷效率。

3.3 加工中心主軸定向異常故障

(1)故障現象 某立式加工中心采用串行主軸,在自動換刀時,主軸定向不準確,導致機械手無法正常抓取主軸上的刀具,甚至出現碰撞主軸。

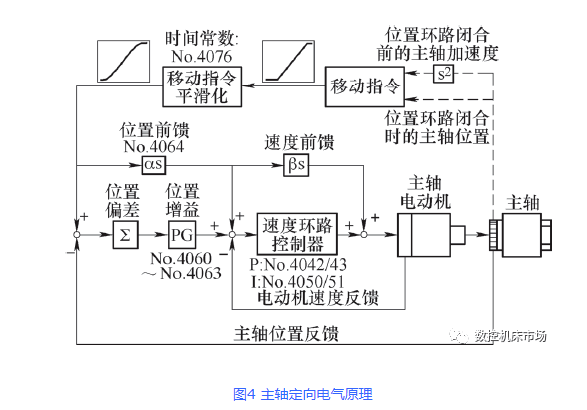

(2)故障分析和解決方案 主軸定向又稱主軸準停,是要求主軸在360°范圍內,根據要求停止在某一固定點,是加工中心必備的功能之一,主軸定向的電氣原理如圖4所示。

經觀察換刀動作,可明顯發現在執行自動換刀機械手抓刀動作時,機械手上的鍵塊不能插入刀柄上的鍵槽中,即主軸的定向角度不準確,這也是引發故障的根本原因。調試此類故障,工作中一般采用修改參數法,該機床采用FANUC 0iD數控系統,如果定向角度誤差很小,可通過修改參數4077(伺服主軸定向停止的位置偏移量)來微調主軸定向的角度,使主軸上的鍵塊對齊機械手上的鍵塊,現場調試情況如圖5所示;反之,如果定向角度誤差較大,可按照以下步驟調試。

1)參數3117#1由0改為1,把主軸位置編碼器脈沖數作為主軸位置數據顯示在診斷畫面中的No.445中。

2)參數4077設為0。

3)執行主軸定向指令。

4)檢查并確認診斷No.445顯示值為0。

5)取消主軸定向。

6)手動旋轉主軸至所需位置,并記錄診斷No.445顯示值,再把此值填入到參數4077中。

7)重復步驟3),檢驗主軸定向是否精確,確定是否再次進行調試。

主軸定向問題不僅關乎著機床操作,還直接涉及到設備安全甚至人員安全,務必要求按照一定的速度準確進行定向。主軸定向故障,除定向不準確外,還包括沒有定向動作(可檢查地址信號G70.6或者參數8135#4)、定向速度不合適(可檢查參數4038)以及主軸長時間找不到定向位置(可檢查參數4002#3,2,1,0是否設置正確)等故障類型,這就要求具體問題具體分析,在硬件完好的前提下,可參考數控系統的有關說明書進行調試。

4 結束語

在對加工中心及主軸有一定認知的基礎上,當主軸故障出現時,故障診斷的一般思路如下。

1)結合故障現象或報警內容,充分詢問機床操作人員,注重關鍵細節,可能某一細節就是故障診斷的突破口,為后續故障診斷做好鋪墊。

2)在以上基礎上,根據工作經驗與主軸故障特點,大致判斷出故障類型和故障范圍,并適當運用一些典型的故障診斷方法(如機電分離法、PLC在線診斷法、比較法等)或借助相關軟件、數據,基本定位故障點,排除故障。

3)在有條件的情況下,設計并實施預防改進措施,大大降低同類故障復現的概率。

4)定期總結、查閱維修經驗(尤其是對于初學者,這一點至關重要),在此基礎上力爭做到舉一反三,不斷提高故障技術人員的綜合診斷能力。

來源:金屬加工(冷加工)

(版權歸原作者或機構所有)

1